Gummi und Stärke bestimmen Textur und Stabilität von Lebensmitteln. Ihre Einbringung benötigt meist viel Zeit. Mit der passenden Inlinetechnik beschleunigen Sie die Hydratation deutlich. In vielen Prozessen wird die Prozesszeit halbiert und die Endqualität erhöht. Ohne zusätzliche Hilfsstoffe. Ohne Zusatzaufwand. Die Linie bleibt produktiv und die Chargenzahl pro Tag steigt.

Die Herausforderung: Stäubende und klumpende Pulver

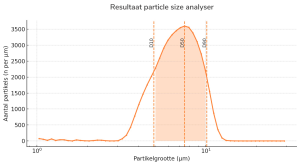

Hydrokolloide wie Xanthangummi, Guarkernmehl, CMC, Pektin, Alginat oder verschiedene Stärken zeigen sich verarbeitungstechnisch anspruchsvoll. Sie stäuben stark, schwimmen auf der Oberfläche und bilden Klumpen, die an Wand und Rührwerk haften. Eingeschlossene Partikel lösen sich nur langsam. Die Mischzeit steigt, der Energieverbrauch nimmt zu und teils sind zusätzliche Siebschritte nötig. Hauptursache des Zeitverlusts: schlechte Benetzung. Partikel agglomerieren beim ersten Kontakt mit Feuchtigkeit.

Die Lösung: Pulver direkt inline einziehen und dispergieren

Mit der richtigen Inlinetechnik wird Flüssigkeit angesaugt und gleichzeitig unter hohem Vakuum Pulver eingezogen. Pulver und Flüssigkeit treffen in einer intensiven Zone zusammen. Dort werden die Partikel sofort und vollständig benetzt.

Das Resultat ist Benetzung auf Partikelebene. Klumpenbildung wird verhindert. Die Viskosität baut sich wie gewünscht auf. Es wird in einem geschlossenen Kreislauf mit Rezirkulation gearbeitet. So entsteht in sehr kurzer Zeit eine stabile und hochwertige Dispersion.

Ihr Nutzen

- Hydratationszeit von Gummi, Stärke etc. halbiert sich in vielen Rezepturen

- Geringere Dosierung möglich durch bessere Partikelfreisetzung bei optimaler Wirkung

- Weniger Nacharbeit, sauberes Verfahren ohne Staubentwicklung und ohne Lufteinschluss

So funktioniert der Prozess

Die Inline-Pulverauflöser von Rmixx saugen Pulver direkt aus Sack, Trichter, Bigbag, Hopper oder Silo an. Die Ansauggeschwindigkeit regelt sich selbst; reduziert sich die Pulverzufuhr durch Reibung oder Blockaden, steigt das Vakuum und die Masse löst sich wieder. Eine separate Vakuumpumpe ist nicht erforderlich. Die Dosierung erfolgt direkt in die (End-)Charge; hochkonzentrierte Stammlösungen sind meist überflüssig.

Nach dem Einziehen wird die Pulverzufuhr geschlossen und meist noch kurz nachzirkuliert. Übrig gebliebene Mikroagglomerate werden so vollständig aufgelöst. Die Maschine ist CIP-fähig, gemäß EHEDG-Richtlinien gebaut und ohne Demontage reinigbar. Sie arbeitet unabhängig vom Füllstand im Tank. Auch hohe Viskositäten sind kein Problem.

Möchten Sie mehr erfahren? Besuchen Sie unsere Seite für Inline-Pulverauflösmaschinen.

Praxisbeispiele

- Joghurt oder Trinkmilch mit modifizierter Stärke: Volle Benetzung ergibt ein glattes Mundgefühl und ein stabiles Endprodukt. Die Rezirkulationszeit sinkt, Filtration entfällt oft.

- Saucen und Dressings: Xanthangummi, Guarkernmehl oder CMC ohne Klümpchenbildung. Plattenwärmetauscher bleiben frei von Ablagerungen. Die Anlage muss seltener zur Reinigung gestoppt werden.

- Marmelade und Gelprodukte mit Pektin: Die Dosierung bleibt exakt, die gewünschte Gelstärke wird zügiger erreicht.

Qualität und Kosten im Gleichgewicht

Inline-Pulvereinzug verkürzt diesen kritischen Prozessschritt. Die Hydratation von Gummi und Stärke verläuft schneller und vollständiger. Oft reichen geringere Zusatzstoffmengen aus, Textur und Stabilität bleiben erhalten. Die Schwankung zwischen Chargen sinkt. Weniger Energie ist nötig, da kürzer gemischt und erhitzt wird. Die Linie bleibt sauber, da fast kein Staub entsteht und keine Beläge an der Tankwand auftreten.

Noch neu beim Thema Dispergieren? Lesen Sie unsere kurze Einführung zum Thema Dispergieren, in der Sie erfahren, wann eine Inline-Anlage besonders sinnvoll ist.

Was bringt die Halbierung der Hydratationszeit?

Der Zugewinn liegt in Durchlaufzeit und Planbarkeit. Weniger Wartezeit erleichtert die Planung. Kundenaufträge verlassen das Werk schneller. Bediener haben weniger Handarbeit und Reinigungsaufwand. Die Maschinen laufen mehr Stunden. Die Qualität wird konstant, da Lufteinschluss und Klumpen vermieden werden. Rohstoffe werden besser ausgenutzt. So sinken die Kosten, ohne Kompromisse bei Textur oder Geschmack.

Implementierung

Oft startet ein Projekt mit Rezept und Viskositätsprofil. Gemeinsam bestimmen wir auf Basis Ihrer Anforderungen das optimale Vorgehen, prüfen Aufstellmöglichkeiten und Ergonomie. Anschließend wird ein Angebot erstellt oder direkt ein Test geplant. So zeigt sich früh der Einfluss auf Hydratationszeit, Dosierung und Geschmack.

Die Maschine kann in bestehende Systeme integriert werden. Steuerung ist als Stand-alone oder über zentrale Anlagensteuerung möglich. CIP und Validierung in Lebensmittel- oder Pharmaanwendungen sind etabliert. RS Contracting liefert, installiert und begleitet Sie bis zum produktiven Betrieb Ihrer Linie.

Bereit für den nächsten Schritt

Möchten Sie die Hydratationszeit von Gummi und Stärke halbieren und Ihren Prozess sicher gestalten? Kontaktieren Sie RS Contracting unter +31 524 522 722 oder per Mail an [email protected]. Lieber über das Formular? Nutzen Sie unsere Kontaktseite. Wir unterstützen Sie gern und vereinbaren schnell einen Termin oder Testlauf.